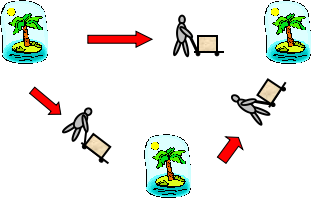

传统的生产方式当中,各项功能区域隔的太远,处于孤岛式作业,基本上都是具有相同功能的设备集中摆放在同一区域的水平式布局方式。

这样存在着几种弊端。

(1) 搬运浪费

因为隔得远,或更糟糕的是由于一开始没规划好,位于不同楼层甚至不同厂房,于是移到下工序或仓库当中必然要搬运。产生搬运人员、搬运设备的费用。

(2) 生产周期增长,占地面积扩大

因为要搬运,所以为了减少搬运次数,自然而然的想集中搬运,于是生产批量就大了。批量大了,生产周期时间就增长了,占地面积也多了。

(3) 增加质量控制困难

批量大了,等到做完一整批之后,或是到下一道工序使用时,发现了质量问题。由于时间拉得太长,要调查原因费时费力。特别是随机安排空闲设备进行生产情况较多,要查什么东西,什么时候,在那台设备上生产的更是无从下手。

(4) 库存增多,整体效率低下

由于各功能是水平式布局,管理上也按各工段划分,容易造成各自为政。只顾自己按计划加工完成任务,无视后工序需求,追求局部效率,无人顾大局,管整体产出效率。提前加工,造成库存堆积,想要的没有,不想要的一大堆的现象比比皆是。同时还容易造成追求高性能、高速的昂贵设备之风。

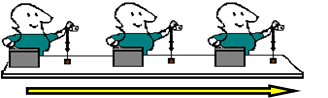

而流线化生产,顾名思义即产品在一条垂直式排布的生产线上连续流动式生产。这里要强调流动这个概念。从一道工序到下一道工序,无停滞、无等待。

而所谓单件流,就是在流线化生产的基础上,每道工序都是一个一个地去做。

通过单件流生产,首先解决传统方式的搬运问题。第二,由于连续流动生产,生产周期缩短。生产周期短了,就没有必要提前太早做了,成品半成品的库存就可以减少。又由于一个一个地做,出现不良马上就能追溯原因,便于采取措施根治,提高产品质量。

要做到完全单件流,相对于Taket-time,所有工序作业时间Circle Time必须要匹配。时间不匹配必然也会产生中间库存,即WIP。比如东西要干燥、加热等方面客观原因,我们可以设置最少数量的在制品,即标准在制品。

因为要把库存压致最低,单件流会对企业提出更高的要求。因为设备故障的问题、产品不良问题都会导致停线。其实这也并非是什么新问题,都是平常就有的问题。只是这些问题正是被传统生产方式本身造成的大量库存所掩盖掉了,或者说为了让自己安心而特意制造的大量库存所回避掉了。

另外过多的WIP的存在,还会掩盖新的问题。特别是在装配线上,无视后工序需求做得过多地话,容易造成大家都在忙碌的假象,看不出来哪个工位是否能力有富余,这样对做线平衡,减去富余人手会产生障碍。

总之,现在的市场环境变化莫测,消费者口味的多样化也直接导致了生产必须适应多品种少量化的要求。如果企业本身已经承受不起库存的重负,或者不想以库存的代价,而是以快速的生产响应速度战胜竞争,获取更大利润的话,那么通过改善,扫清障碍,实现流线化、单件流生产,建立起人员、设备能随产量增减自由变动的柔性化生产体制便是企业长久生存的方式。